A nyomtatott áramköri lapok rétegfelépítésének szigetelő része, a laminátum, általában epoxigyantába ágyazott üvegszálakból áll. A legelterjedtebb laminátum fokozat az FR-4 (Flame Retardant 4), amely a legmegfelelőbb tulajdonságokkal rendelkezik a nyomtatott áramköri lapok széles köréhez. Az FR-4 messze a legismertebb alapanyag, de egyáltalán nem az az egyszerű, egységesen használt, monolitikus, jól viselkedő típus, amelyet elsőre feltételeznénk.

Az FR-4 valójában egy olyan anyagkategória, amelyet a NEMA az 1960-as évektől definiált egészen napjainkig. A vonatkozó szabvány az FR-4 teljesítménykövetelményeit határozza meg, ami az évek során nagymértékben bővült. Jelentős kutatás-fejlesztés zajlik folyamatosan ennél a megtévesztően egyszerű “alkotóelemnél”, sokszor a fejlesztőmérnökök tudtán kívül is, hogy megfeleljen az elektronikai ipar növekvő teljesítményigényének: kémiai és nyersanyag-fejlesztések, és különösen a termékváltozékonyság csökkentésének javítása érdekében.

Nézzük meg azokat a tulajdonságokat, amelyeknek szeretnénk, hogy az FR-4 megfelelne:

- következetes, egyenletes és kiszámítható tulajdonságokkal rendelkezzen akár több melegítési és hűtési ciklus után is; a prereg magas hőmérséklet hatására meglágyul, megfolyik, majd végleg kikeményedik;

- a prepreg eléggé lágy legyen ahhoz, hogy kitöltse a rajzolat apró réseit, de mégse legyen túl folyós;

- erős és tartós kötések jöjjenek létre a rétegfelépítés egyes elemei között (mag, prepreg, réz, forrasztásgátló lakk), hasonlóan egy ragasztáshoz;

- többféle vastagsággal álljanak rendelkezésre a magok és a különböző folyási tulajdonságokkal rendelkező prepregek, melyek esetében az eltarthatósági idő kulcsfontosságú.

Tulajdonképpen ez nem is kevés elvárás egy alapanyaggal szemben!

Ahhoz, hogy megbízható nyomtatott áramköri lapokat gyárthassunk, kifogástalan minőségű alapanyagokra van szükség, a gyártási folyamatot pedig kifejezetten a felhasznált alapanyagra kell szabni. Emellett a kívánt anyagtulajdonságokat úgy kell megválasztani, hogy figyelembe vegyék a nyomtatott áramköri lap későbbi felhasználását, számolva azzal is, hogy számos melegítési és hűtési cikluson mehet keresztül a működés során, vagy magas hőmérsékletű környezetben kerülhet felhasználásra. Az alábbiakban az FR-4 minőségi követelményeit taglaljuk, hogy a fejlesztők tisztában legyenek a kritikus pontokkal, amelyek potenciálisan előfordulhatnak, illetve előzetesen lehetőségük legyen a gyártóval megbeszélni azokat, hogy a legmegfelelőbb alapanyag kerüljön kiválasztásra termékükhöz.

FR-4 felhasználásának módja

FR-4 két fő formában érhető el:

- Mag (Core): kikeményített laminátum, amelynek felületén rézfólia található; a kétrétegű nyomtatott áramköri lapoknak például egy az egyben ez az alapja.

- Prepreg (az pre-impregnated rövidítése, vagyis előimpregnált): részlegesen kikeményedett epoxigyanta laminált lemezek; a kikeményedés és a kötés a préselés során hő hatására történik.

A magok és prepregek sokféle vastagságban érhetőek el, így a gyártók lényegében végtelen számú rétegfelépítést (buildup) hozhatnak létre (az Eurocircuits több mint 975 előre definiált rétegfelépítést kínál).

Íme egy nagyon leegyszerűsített leírás arról, hogyan készülnek a nyomtatott áramköri lapok rétegfelépítései:

A kétrétegű lapok esetében a gyártók által megküldött kész alapanyag (mag) jelenti a nyomtatott áramköri lap alapját, amely kémiai és mechanikai folyamatokon megy keresztül a kívánt rajzolat és furatozás kialakítása érdekében. Négy vagy több réteg esetén a rétegfelépítést magok, prepregek és rézfóliák egymásra helyezésével hozzák létre (Standard 4L: Rézfólia + 2x Prepreg + 2L Mag + 2x Prepreg + Rézfólia). Ez a rétegfelépítés egy préselési lépésen esik át, a magas hőmérséklet hatására pedig a prepregekben lévő gyanta kilágyul, feltölti a magon kialakított rajzolat “réseit” és nyomás hatására a különböző rétegek “összeragadnak”. A folyamat végén olyan végérvényes tapadás jön létre, amely soha nem válhat szét a nyomtatott áramköri lap meghatározott felhasználása, körülményei és élettartama mellett. Végül az összepréselt alapanyag ugyanolyan kémiai és mechanikai folyamaton megy keresztül, mint egy kétrétegű lap.

Időnként hallhat low-flow, vagy no-flow prepregekről is, amely, mint a neve is sugallja, csak annyira folyik meg, hogy a rétegeket összekösse, de nem arra szolgál, hogy kitöltse a rajzolati elemek közötti szigetelő réseket. Ez a fajta prepreg nem zsugorodik (függőlegesen) vagy tágul (vízszintesen) sokat a köteg préselése során. Ez például flex vagy semi-flex lapoknál lehet hasznos, ahol szeretnénk egy mechanikai határt megtartani, trimmelés nélkül.

Milyen problémák adódhatnak?

Természetesen a gyártó felelőssége, hogy az általa használt alapanyagokhoz finomhangolt technológiával és folyamatokkal megbízható nyomtatott áramköri lapokat állítson elő.

Ez tulajdonképpen a raktározással kezdődik, mivel a prepregek korlátozott eltarthatósági idővel rendelkeznek, így a gyártóknak gondoskodniuk kell arról, hogy megfelelő körülmények között tárolják azokat, hogy az anyagok felhasználhatósága biztosított legyen. Másrészről az egyedi rajzolatkialakítás is számít, hiszen nem mindegy a rézvastagság, a rézeloszlás, a szigetelőtávolság stb. Ne feledjük, hogy a gyantának a rajzolat apró réseibe – például a párhuzamos vezetők között – kell beáramlania ahhoz, hogy a kártya megfelelően működjön.

Amennyiben nem sikerül mindezt jól megcsinálni, az problémákhoz vezethet: impedancia-eltérések, delamináció, egyenetlen furatfémezés, és így tovább, melyeket próbálunk a következőkben bemutatni.

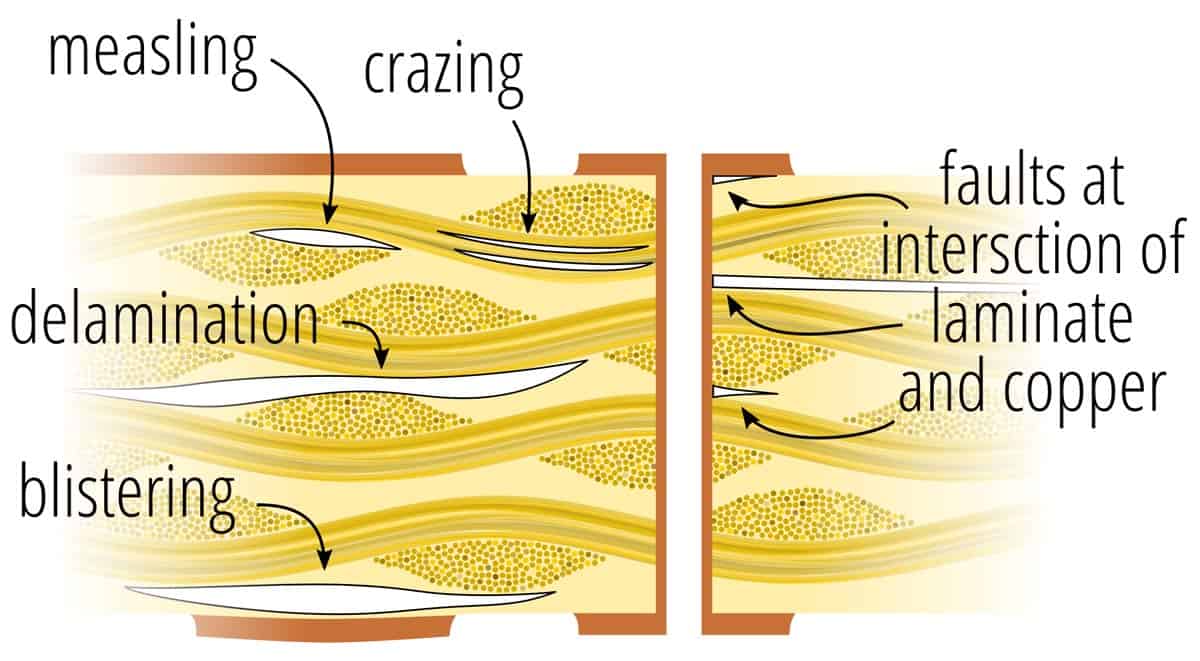

Néhány hiba, amely az FR-4-nél előfordulhat: measling (szálak szétválása a szövés metszéspontjánál), crazing (üvegszálak közötti hézagok), blistering (“nagyobb” hézagok a gyantában) és delamination (elválás az egyes rétegek között). A jobb oldalon hézagok láthatók a laminátum és a réz között egy átvezető furat körül.

Az IPC-A-600 a nyomtatott áramköri lapoknál külsőleg vagy belsőleg megfigyelhető elvárt, elfogadható és nem megfelelő állapotokat írja le 3 osztály szerint.

A következő hibákról tesz például említést:

- Measling: szálak szétválása a szövés metszéspontjánál

- Crazing: az üvegszálak közötti hézagok a kötegben

- Delamination/blistering: elválás az alapanyagban, az egyes szövetrétegek között vagy az alapanyag és a rézfólia között vagy a bevonat (pl. forrasztásgátló lakk) között.

Az IPC az üvegszövet expozícióját is taglalja:

- Szövés expozíciója: az üvegszálak a gyanta hiánya miatt exponáltak

- Szövés textúrája: az üvegszálak egy vékony gyantarétegen keresztül láthatóak

- Expozált vagy megszakadt szálak

A szigetelőanyagban lévő megengedett fémes vagy nem fémes “idegen zárványok” limitálva vannak. A “haloing”, azaz a laminátum fúrása után exponált felület érdessége is korlátozva van.

Elég sok paramétert kell tehát szem előtt tartani és még csak néhány dolgot említettünk. Most azonban térjünk át az alapanyag tulajdonságaira és beszéljünk arról, hogy minek vannak kitéve, hogy megértsük, hogyan fordulhatnak elő ezek a hibák.

Hőtágulási együttható (CTE)

Egy nyomtatott áramköri lap számos melegítési és hűtési cikluson megy keresztül. A gyártás során nagyjából minden rézrétegpárra és alkatrész forrasztási oldalára jut egy ciklus, de a pontos szám a rétegfelépítéstől is függ. További ciklusok előfordulhatnak utómunkánál vagy egy modul beforrasztásakor is. Természetesen a termék még ennél is több cikluson átmehet. A nyomtatott áramköri lapnak tehát túl kell élnie mindezeket a ciklusokat, és a hátralévő élettartamát.

Bár a nyomtatott áramköri lap látszólag monolitikusnak tűnik, több anyagból áll, amelyek mindegyike másképp reagál a hőmérsékletre. Ennek a reakciónak az egyik mérőszáma a hőtágulási együttható (Coefficient of Thermal Expansion = CTE), amely megmondja, hogy az anyag mennyit tágul a hőmérséklet minden egyes egységnyi, általában 1 ℃-os változására. A hőtágulási együtthatót általában ppm/℃-ban adják meg: az egységnyi hosszúság milliomodrészben kifejezett tágulása a hőmérséklet fokonkénti változására. (Néha a teljes tágulást százalékban is kifejezik egy hőmérséklet-tartományban, például 3.3% 50-260℃ esetén.)

Az egységes anyagok (pl. réz) egyetlen CTE értékkel rendelkeznek, mivel minden irányban azonos arányban tágulnak. Az olyan kompozit anyagoknak azonban, mint az FR-4, három tengelyre meghatározott CTE értékkel kell rendelkeznie (CTEx, CTEy, CTEz). Amennyiben a vízszintes x- és y-tengelyes szövetmintázat azonos, akkor a CTEx megegyezik a CTEy-vel, egyéb esetben némileg különböznek; a z-tengelyes azonban meglehetősen eltér a vízszintes CTE értékektől, mivel üvegszál-erősítés csak az x- és y-tengelyen fut. A CTE-t az üvegesedési hőmérséklet (Tg) alatt és felett is meg kell adni (erre később visszatérünk).

Átvezető furatok keresztmetszetei egy kétrétegű (balra) és egy többrétegű lapon. (A viákban lévő buborékok a keresztmetszeti eljárás során hozzáadott gyantában rekedtek. Erről bővebben itt olvashat.)

Vegyünk egy egyszerű példát a CTE érték használatára. Amennyiben a laminátum CTEx,y értéke 17 ppm/℃, az anyagfelület pedig 50×50 mm, akkor várhatóan az anyag az XY tengelyen 50 / 106 x 17 = 0.00085 mm/℃, vagy 0.00085 x 200 = 0.17mm arányban tágul 200 °C-nál.

A problémák akkor kezdődnek, amikor különböző CTE értékkel rendelkező anyagokat kötünk össze, majd melegítjük őket. Ennek intuitív értelme van: képzeljük el, hogy egy papírlapot (alacsony CTE) egy gumiszalag (magas CTE) felületéhez ragasztunk, majd meghúzzuk a szalag végeit. A papír megtörik és elszakad. Ez a “szakadás” a nyomtatott áramköri lap “belsejében”, illetve a PCB és az alkatrészek közötti határfelületen – a forrasztási kötéseken – is bekövetkezhet.

A réznek alacsony a CTE értéke az FR-4 CTEz értékéhez képest. Az FR-4-ben lévő fémezett furatok ezért ellenállnak a tágulásnak, és megrepedhetnek.

Mivel a z-tengelyben nincs üvegszál-erősítés, a gyanta CTE értéke az elsődleges tágulási tényező, amely az üvegesedési hőmérséklet (Tg) alatt és felett eltérő értékeket vesz fel: A CTEz akár 70 ppm/℃ is lehet Tg alatt, de Tg felett 250 ppm/℃ fölé emelkedhet. Ez a Tg túllépésekor a tágulás igen nagymértékű növekedéséhez vezet, ahogy ez szinte biztosan bekövetkezik a forrasztás során. Különös aggodalomra adnak okot a fémezett furatok, beleértve az átvezető furatokat is, amelyek “rézszegecseket” – a felső és alsó oldali maradékgyűrűk galvanizált rézzel összekötve – képeznek a laminátumon keresztül. A réz CTE értéke körülbelül 17 ppm/℃, míg a CTEz sokkal magasabb (a CTEx,y érték közel van a rézéhez). Ez azt jelenti, hogy a laminátum a hőmérséklet emelkedésével jobban tágul, mint a réz, ami a furatfal repedését vagy a maradékgyűrű leválását okozhatja a PCB felületéről. Ez a kockázat nő ismételt ciklusok és a PCB bizonyos hőmérsékleten való tartózkodásának hossza esetén.

Ekkor fennáll a CTE eltérés lehetősége a nyomtatott áramköri lap vízszintes kiterjedése (CTEx,y) és a ráforrasztott alkatrészek között. Ezek az alkatrészek különböző anyagokból készülnek, amelyek szintén különböző mértékben tágulnak; egy BGA például valószínűleg egy nyomtatott áramköri lapot tartalmaz a tokozás belsejében, és a fő nyomtatott áramköri lappal való kapcsolódási pont apró forraszgolyókon keresztül történik. A CTE eltérések repedéseket okozhatnak a forrasztási kötésekben, amelyek szakadást okozhatnak, vagy csökkenthetik a termék hosszú távú megbízhatóságát.

Fontos megjegyezni, hogy a kompozit anyagoknak elég sokféle CTE specifikációja lehet, és a fejlesztőknek meg kell győződniük arról, hogy az alkalmazásukhoz a megfelelőt veszik figyelembe.

Üvegesedési hőmérséklet (Tg)

Az üvegesedési hőmérséklet az egy olyan tulajdonság, amivel az FR-4 és más típusú alapanyagok is rendelkeznek: azt a hőmérsékletet jelenti, amelyen a polimer fázist vált az üveges-rideg állapot és a viszkózus-gumis állapot között. A Tg értéknél magasabb hőmérsékleten jelentősen megnő a CTE, és ennek következtében a polimer által elfoglalt térfogat. A leggyakrabban használt FR-4 Tg értéke 130-140 ℃ körül van. A Tg érték növekedésével az alapanyagok egyre drágábbak és speciálisabbak lesznek (a 180 ℃ “magas Tg értéknek” számít, de például a Rogers RO4000® család laminátumok Tg értéke 280 ℃ is lehet).

Míg a Tg feletti CTE értékek elsősorban a PCB gyártó számára fontosak, a Tg érték alapvetően az alkalmazás szempontjából is fontos paraméter. A fejlesztőnek gondoskodnia kell ugyanis arról, hogy a környezet hőmérséklete némi mozgástérrel ugyan, de a Tg érték alatt maradjon. Ellenkező esetben a nyomtatott áramköri lap elveszíti mechanikai tulajdonságait, és nem az elvárt módon viselkedik.

Fontos megjegyezni, hogy a Tg nem a hőteljesítmény vagy a tartósság mutatója; a bomlási hőmérséklet (Td, melyet alább részletesen ismertetünk) erre alkalmasabb tulajdonság.

Üvegszál-szövés

Egyetlen üvegszál-szövés. Minden köteg több üvegszálból áll, és azokat összeszövik (az egyik irányt “vetüléknek”, a másikat “vetemedésnek” nevezik). Vegyük figyelembe, hogy a kötegek közötti távolság és “vastagság” nem feltétlenül azonos x és y irányban.

Az FR-4 alapanyagot alkotó üvegszálak nem mindig ugyanolyanok; valójában az FR-4 szövése sokféleképpen történhet! Változtatható a szálkötegben lévő szálak mennyisége, az egyes kötegek vastagságát (lehet “lapított”), a szálak közötti távolságot, és különböző paraméterekkel rendelkezhet az x- és y-tengelyeken (vetülék, illetve vetemedés tekintetében). Aztán ott van még, hogy hány szövés van egységnyi vastagságra vetítve. Ez azt jelenti, hogy a mi konkrét FR-4 szerkezetének üveg-gyanta aránya nagyban befolyásolja a CTE (a gyanta nagyobb CTE-vel rendelkezik, mint az üveg) és a Tg (a gyanta az a rész, amelyik lágyul) értékeket.

Ez még nem minden! Az FR-4 anizotróp: különböző irányokban eltérő tulajdonságokat mutat. Tehát annak ellenére, amit feltételeznénk, a relatív permittivitás / dielektromos “állandó” (εr / DK) sem egységes (néha “micro-DK”-nak nevezik). Hogyan is lehetne, amikor minden egyes ponton más az üveg és a gyanta aránya és sűrűsége? Ez természetesen hatással lehet az eredő karakterisztikus impedanciára a vezetők mentén. Alacsony frekvenciájú alkalmazásnál ez nem jelent különösebb problémát, de a jelek frekvenciájának növekedésével a szálszövés-effektus (amihez szintén kapcsolódik az üvegszövés ferdeség) romlik. Természetesen ezek a problémák súlyosbodnak, ha az FR-4-en a korábban tárgyalt hibák vannak – blistering, measling, crazing, stb.

Egyéb tulajdonságok

Az FR-4 alapanyagok gyártói más specifikációkat is megadnak. A bomlási hőmérséklet (Td) az a hőmérséklet, amelyen az anyag a hőmérséklet szabályozott emelkedése után tömegének 5%-át elveszíti. Ez a lebomlási ráta mérőszáma. A Td fontos tulajdonság, ha olyan eljárással történik a beültetés, amely magas(abb) hőmérsékletet igényel, mint például az ólommentes anyagok esetében.

Az alapanyag teljesítményének mérésére a delaminációig eltelt idő használatos. Általában három hőmérsékleten, 260/288/300 ℃-on percben adják meg: T260/T288/T300. Ahogy a neve is mutatja, ez az az idő az egyes hőmérsékleteken, amely után delamináció történik, vagyis a kötések szétválnak a laminátumon belül, és a rézzel, ami a korábban tárgyalt problémákat okozza.

Az FR-4 érzékeny a nedvességre, amely felszívódva megváltoztatja a tulajdonságait; például az εr / DK nő és a Tg csökken. A nedvesség a gyártás során és az alkalmazási területen is felszívódhat, ami potenciálisan szintén az eddig tárgyalt problémák nagy részéhez vezethet. (A nedvesség a CAF hibák kialakulásához is hozzájárul, ami nem tartozik e cikk tárgykörébe). Az FR-4 adatlapján százalékban kifejezett “nedvességfelvétel” értéket kell feltüntetni (az IPC-TM-650 2.6.2.1 pontjában meghatározottak szerint), és a gyártóknak és beültetőknek meg kell győződniük arról, hogy a folyamatuk nem okoz hibákat. A gyártás után azonban a fejlesztőknek kell figyelembe venniük és figyelemmel kísérniük a nedvességnek a termékükre gyakorolt hatását az alkatrészek beültetése (szereletlen PCB esetén), a szállítás és a tárolás tekintetében.

Mit jelent mindez a fejlesztő számára?

Bármennyire is hajlamosak vagyunk az FR-4-et egyfajta egységes alapanyagnak tekinteni, ez nincs így: az FR-4 típusok között számos paraméterbeli különbség van, amelyek közül a fejlesztők és a gyártók választhatnak.

Szerencsére a jó gyártók foglalkoznak a gyártási folyamat során felmerülő számos lehetséges problémával, és olyan anyagokat választanak, amelyek ellenállnak ezeknek. Ez azért van így, mert képesek a folyamatot úgy ellenőrizni és optimalizálni, hogy elkerüljék ezeket, valamint felelősséggel tartoznak azért, hogy működő, megbízható nyomtatott áramköri lapot szállítsanak ügyfeleiknek. Amennyiben az alapanyag típusával vagy minőségével kapcsolatos bármelyik probléma releváns az Ön terméke szempontjából, konzultáljon a gyártóval arról, hogy milyen alapanyagot válasszon a folyamatukkal kompatibilis anyagok közül.

Mint ismertettük, a gondok nem érnek véget a PCB gyártásával, mert további hőciklusok várhatóak a beültetés során, illetve a “terepen”. Tehát a beültetőnek figyelembe kell vennie az FR-4 tulajdonságait is, amelyre az alkatrészeket beülteti. Érdemes egyeztetni erről a beültetővel és megbizonyosodni arról, hogy az alapanyag kompatibilis és képes a hőciklusokat elviselni. Célszerű azonban olyan szolgáltatást választani, amely a PCB gyártást és az alkatrészek beültetését is magában foglalja, így a teljes folyamat egy kézben van gartva, mint ahogy ez az Eurocircuits szolgáltatásainál van.

Mindezek után vegye figyelembe a lap, az utómunka, a leánykártya-beültetés működési és lapon belüli hőmérsékletét. Ezek a hőmérsékletek megközelítik a Tg értéket? (Minden alapanyag gyártó meg tudja mondani, hogy mekkora Tg érték alatt kell maradnia.) Mindezt vegye figyelembe az alapanyag kiválasztásakor, és beszélje meg a beszállítóival.

Eurocircuits

Az általunk használt anyagokról a Letöltések oldalunkon található információ és érhető el adatlap. A Rétegfelépítés szerkesztőben pedig megtekinthető, hogy milyen anyagokat fogunk a rétegfelépítésben használni. Láthatjuk az egyes magokat és prepregeket, azok típusát és vastagságát.

További információ arról, hogy alapanyagaink hány forrasztási ciklust bírnak ki, itt található, arról, hogy miként ellenőrizzük a nyomtatott áramköri lapok minőségét keresztmetszeti vizsgálattal pedig itt tudhat meg többet.

Köszönet Alun Morgannek a cikk vázlatához fűzött értékes észrevételeiért.