Szerző: Saar Drimer

Nyilvánvaló, hogy a hatékony kommunikációhoz elengedhetetlen, hogy ugyanazt a nyelvet beszéljük, és ez különösen igaz a gyártáshoz szükséges műszaki adatok esetén. A nyomtatott áramköri lap adatfájljait CAD szoftverrel (Computer-Aided Design – számítógéppel segített tervezés) generálják, amelyeket aztán elküldenek a gyártónak, aki CAM szoftverrel (Computer-Aided Manufacturing – számítógéppel segített gyártás) dolgozza fel őket, hogy gyártásra alkalmasak legyenek. (A CAD tágabb fogalom, mint az EDA – Electronics Design Automation –, de esetünkben felcserélhetők egymással.)

A nevek alapján is érthető, hogy a CAD erőteljes eszköz a tervezéshez, de korlátozott az ellenőrzési képességeiben (pl. DRC/DFM – tervezési vagy gyárthatósági vizsgálat). A CAM ennek az ellenkezője: nagyon erős elemzési képességekkel rendelkezik, de csak korlátozottan alkalmas tervezésre, ráadásul rendszerint nem ismeri a terv elektromos működését (amit a kapcsolási rajz reprezentál – ezt azonban ritkán küldik el a gyártónak). Másképpen fogalmazva: a tervező egy teljesen működőképes fizikai nyomtatott áramköri lapot kaphat vissza a gyártótól anélkül, hogy különösebben ismerné a gyártási folyamatokat.

A nyomtatott áramköri lapok általában rutinszerűen készülnek, anélkül, hogy a tervező kommunikálna a gyártóval. Ez nem azért működik, mert a CAD-fájlok (pl. Gerber) tökéletesek lennének, hanem inkább azért, mert a CAM-oldal megtanulta, hogy többé-kevésbé kitalálja a tervezők szándékait. Ez egyfajta túlélési mechanizmus a CAM iparágban: így kezelik a hiányos specifikációkat, CAD/EDA szoftverhibákat és a beérkező adatok minőségének óriási eltéréseit. Az is szerepet játszik, hogy a tervezők többsége, nincs tisztában a gyártás részleteivel. Ez azonban néha hibákhoz vezethet.

A megbízható gyártók próbálják minimalizálni a találgatást, és visszajelzést adnak a tervezőnek (nálunk a Dokumentációs visszajelzés menüpont látja el onlin ezt a feladatot) – észrevételeket, kérdéseket tesznek fel, sőt, gyakran javítási javaslatokat is küldenek. Ezt viszont csak mértékkel teszik, mert lassítja a folyamatot és idegesítheti a tervezőt. A visszajelzésnek mégis nagy előnye, hogy a tervező javíthatja a problémát a saját oldalán, így az legközelebb már nem jelentkezik. Van viszont egy bökkenő: bár ugyanarról az adatról van szó, a CAD és a CAM más szemmel nézi őket, és némileg más nyelven beszélnek róluk.

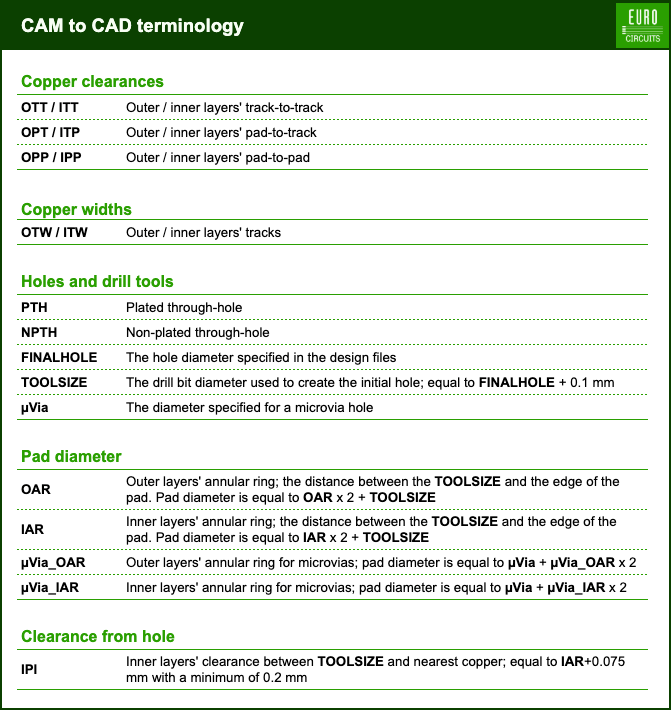

Példák a CAD és CAM közötti különbségekre

A tervezők többnyire egyetlen távolságparaméterrel dolgoznak: eltérő jelhálózatok rézrétegei közötti távolság. Ez a paraméter bármely rézelemre vonatkozik, legyen az vezető, pad vagy telifólia. A gyártók azonban ezt a paramétert többféle távolságtípusra bontják, amit a CAM szoftver külön-külön értékel. Az Eurocircuits által használt réztávolságok különböző alkategóriáit az 1. ábra mutatja. Az első felosztás a külső és belső rétegekre vonatkozik, majd az egyes rézelemek közötti távolság megkülönböztetése következik. Ez azért lényeges, mert a gyártók az egyes alkategóriákat eltérően kezelhetik; egyeseknél kisebb módosításokat tudnak végrehajtani, hogy a terv átmenjen az ellenőrzésükön, másoknál viszont nem. Mindez a gyártási folyamataikkal kapcsolatos szakértelmükön és tapasztalatukon alapul.

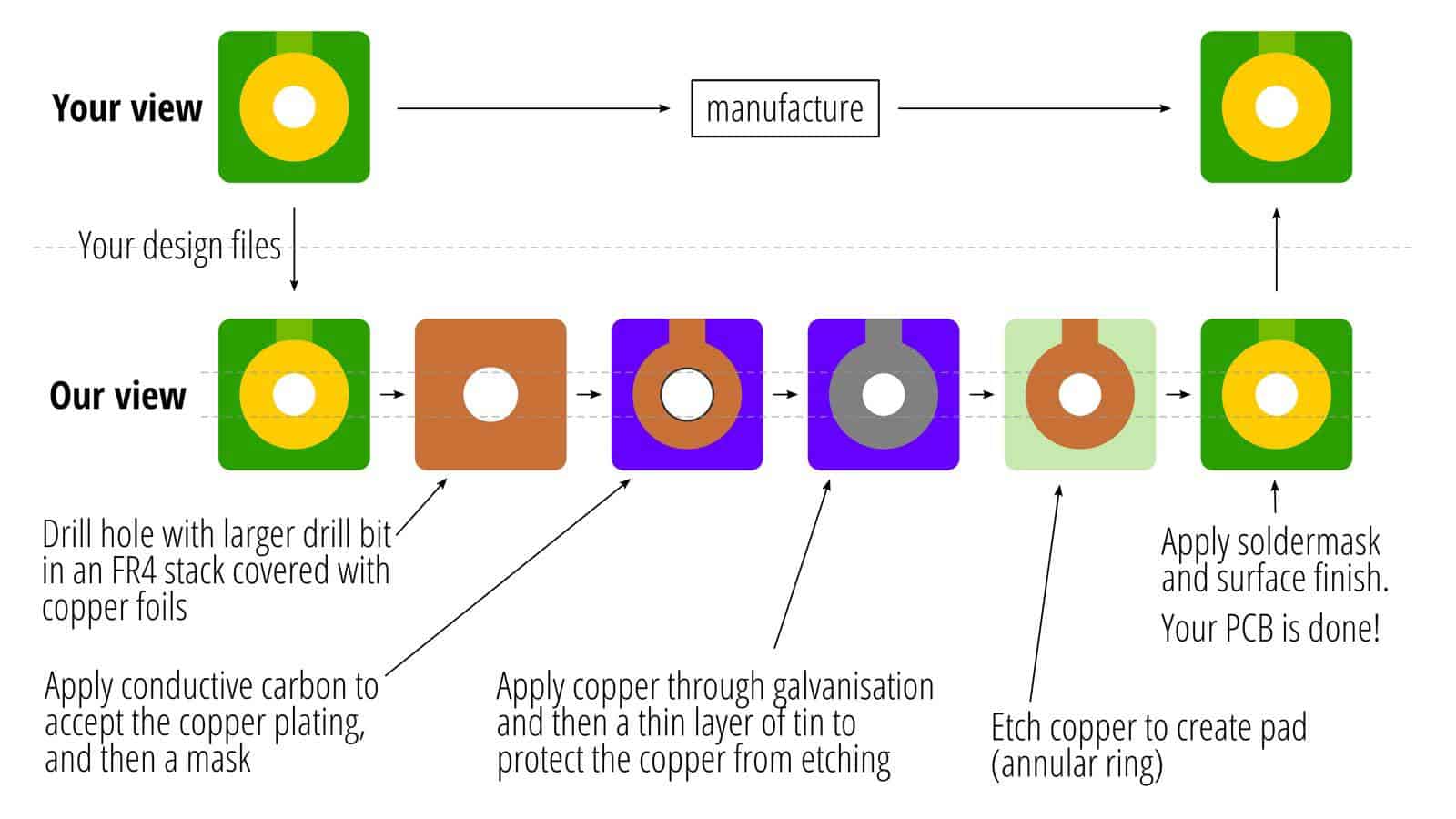

2. ábra A tervező CAD-nézete és a gyártott PCB eltér, hiszen a gyártás és a CAM nézőpontja sokkal részletesebb.

A másik gyakori különbség a furatok és padek esetében jelentkezik. A tervezők általában a lehető legkisebb pad átmérőt keresik – ez alapján gyorsan meg tudják mondani, hogy például elfér-e egy via, vagy átmegy-e egy vezető a alkatrész lábak között. A CAM nézőpontja viszont összetettebb, mivel a furatot és a körülötte lévő padet nem elég az adatokban definiálni: a gyártásnak fizikai követelményei vannak.

A CAD jellemzően pad átmérőt használ, míg a CAM a maradékgyűrűt definiálja: ez a pad átmérője mínusz a furat átmérője, osztva kettővel. A CAM szoftver számára a fémezett furat mérete nem a tervben megadott végleges méret (KÉSZÁTMÉRŐ), hanem a gyártási szerszámméret (SZERSZÁMÁTMÉRŐ), ami jellemzően 0.1 mm-rel nagyobb a KÉSZÁTMÉRŐ-nél, számolva a galvánréz vastagságával is. Így tehát, ha meg akarjuk határozni a “legkisebb pad átmérőt”, akkor 2 × maradékgyűrű + SZERSZÁMÁTMÉRŐ (nem KÉSZÁTMÉRŐ!) képletet kell alkalmazni. (A nem galvanizált furatok egyszerűbbek, mert ebben az esetben a SZERSZÁMÁTMÉRŐ = KÉSZÁTMÉRŐ.)

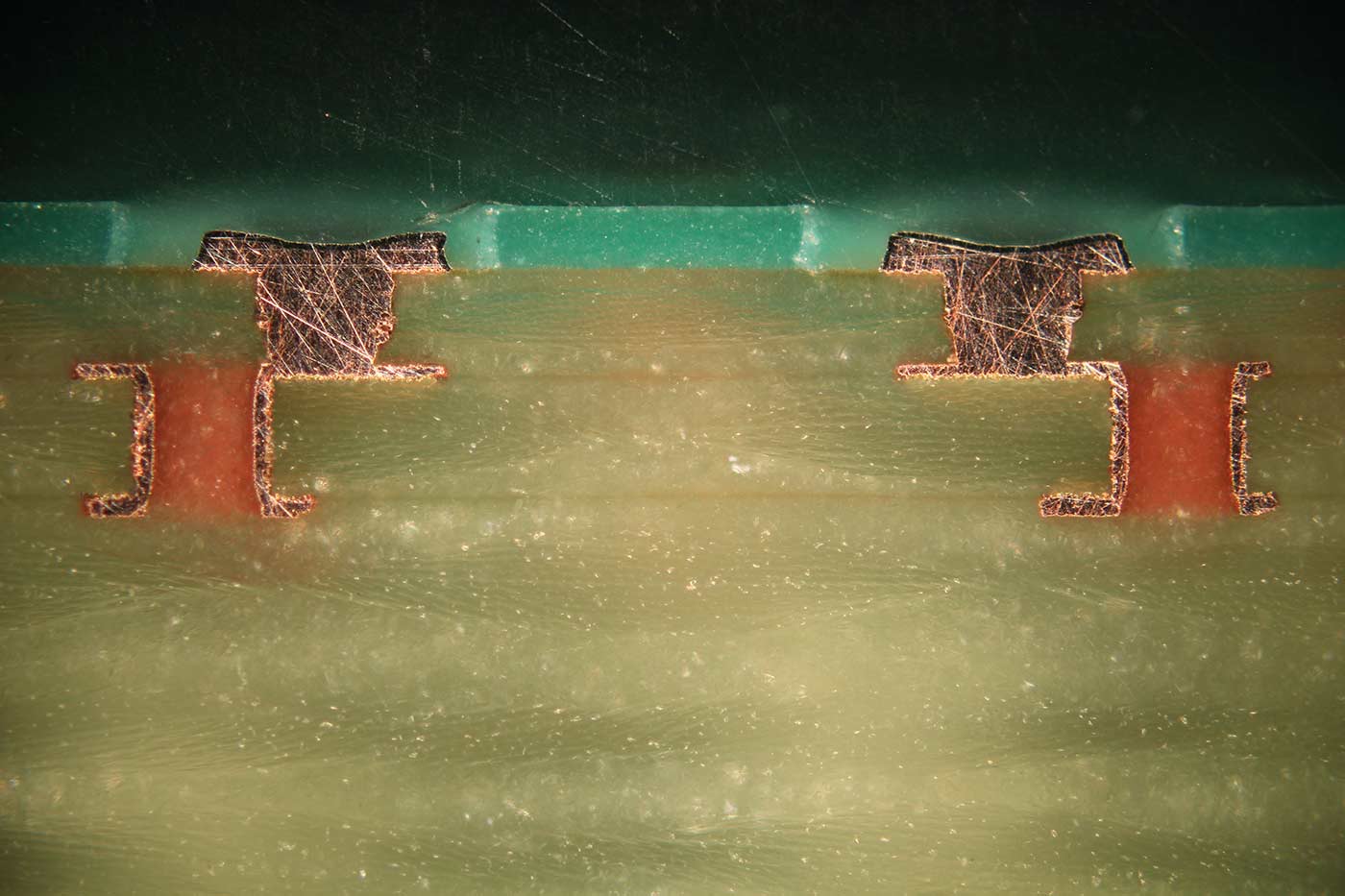

3. ábra Lépcsőzetes mikrovia keresztmetszet: L1–L2 lézerviák rézzel töltve, L2–L3 mechanikusan fúrt viák gyantával töltve.

Tovább bonyolítják a helyzetet azonban a mikroviák. Ezek egy része ugyanis rézzel van feltöltve (például HDI pool szolgáltatásunkban az L1–L2 viák rézzel vannak kitöltve, míg az L2-L3 galvanizáltak és gyantával kitöltöttek). Ezeknél a viáknál nincs SZERSZÁMÁTMÉRŐ a pad méretének számítása során, sőt, gyakran fizikailag már nem is marad meg a furat a panelen – pedig az adatokban szerepel! Ez is jól mutatja, hogy a gyártási valóság sokszor “láthatatlan” marad a tervező számára.

Hogyan tervezzünk jobb nyomtatott áramköri lapokat?

Minél jobban megismerjük a gyártási folyamat részleteit, annál jobb tervezővé válhatunk. Ez segít a gyárthatóság optimalizálásában (DFM), gyorsabb átfutási idők elérésében, és költségcsökkentésben. Az első lépés ehhez az, hogy megismerjük a gyártók nyelvezetét – így jobban megérthetjük a visszajelzéseiket, és könnyebben tudunk reagálni rájuk.

A CAD–CAM közötti szakadék áthidalása némi erőfeszítést igényel, de abszolút kifizetődő.