Nemrégiben bevezettük HDI pool szolgáltatásunkat, lehetővé téve 0.4 mm átlépéssel rendelkező BGA alkatrészeket tartalmazó nyomtatott áramköri lapok tervezését, amelyeket ezúttal is szereletlenül vagy beültetve rendelhetnek tőlünk ügyfeleink. A szolgáltatás kifejlesztése során különféle teszteket végeztünk annak biztosítására, hogy a gyártási folyamatunk minden lehetséges tervhez megfelelő legyen. Az alábbiakban ezekről a tesztekről lesz szó, melyek végül nemcsak a folyamatunkat validálták, de lenyűgöző képeket is szolgáltattak, amelyek egyedi betekintést nyújtanak a gyártásba.

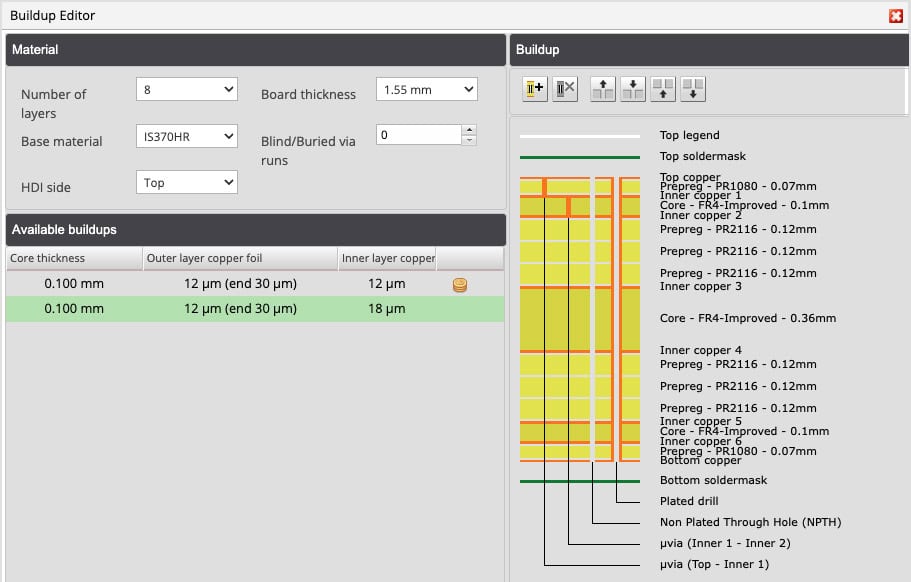

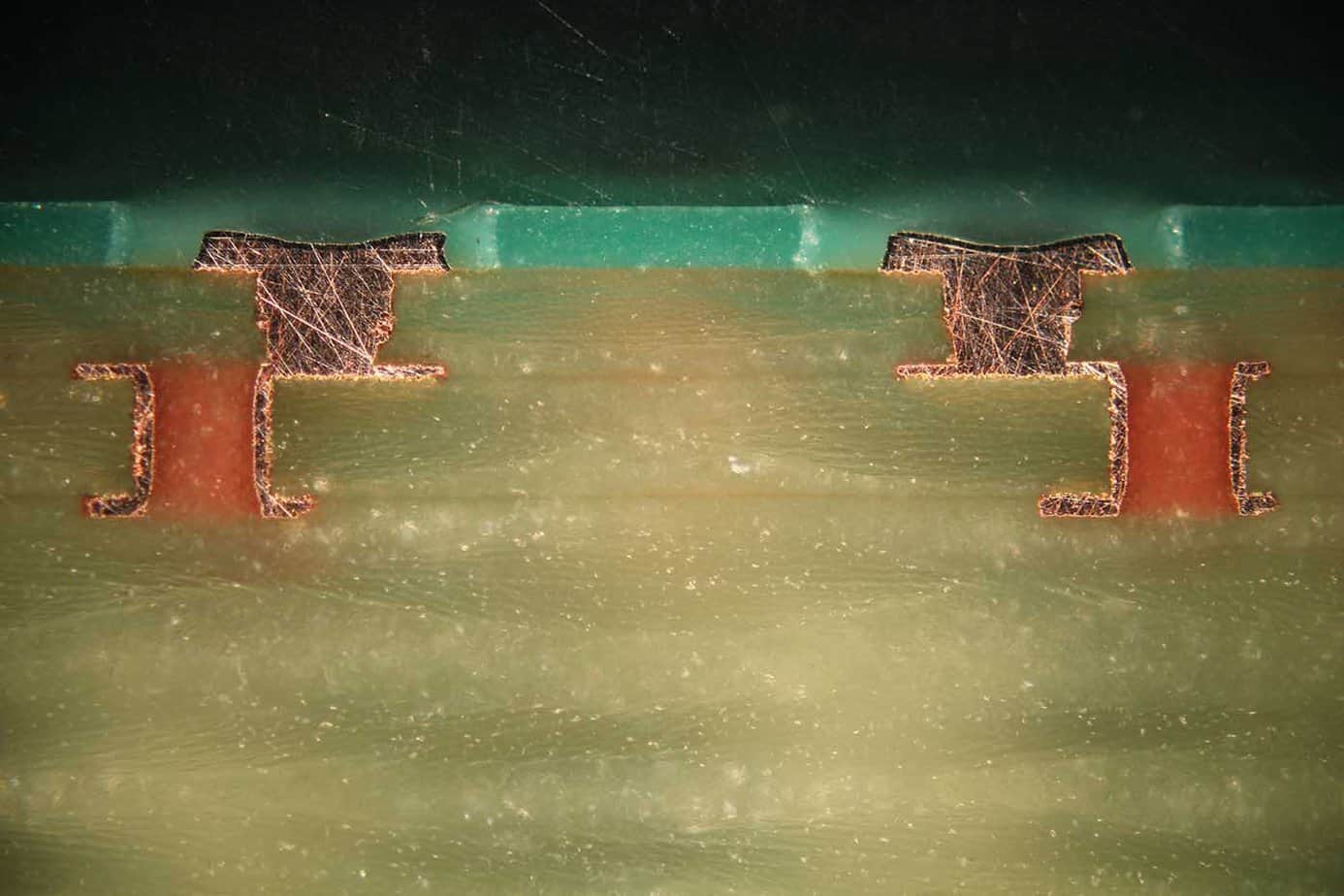

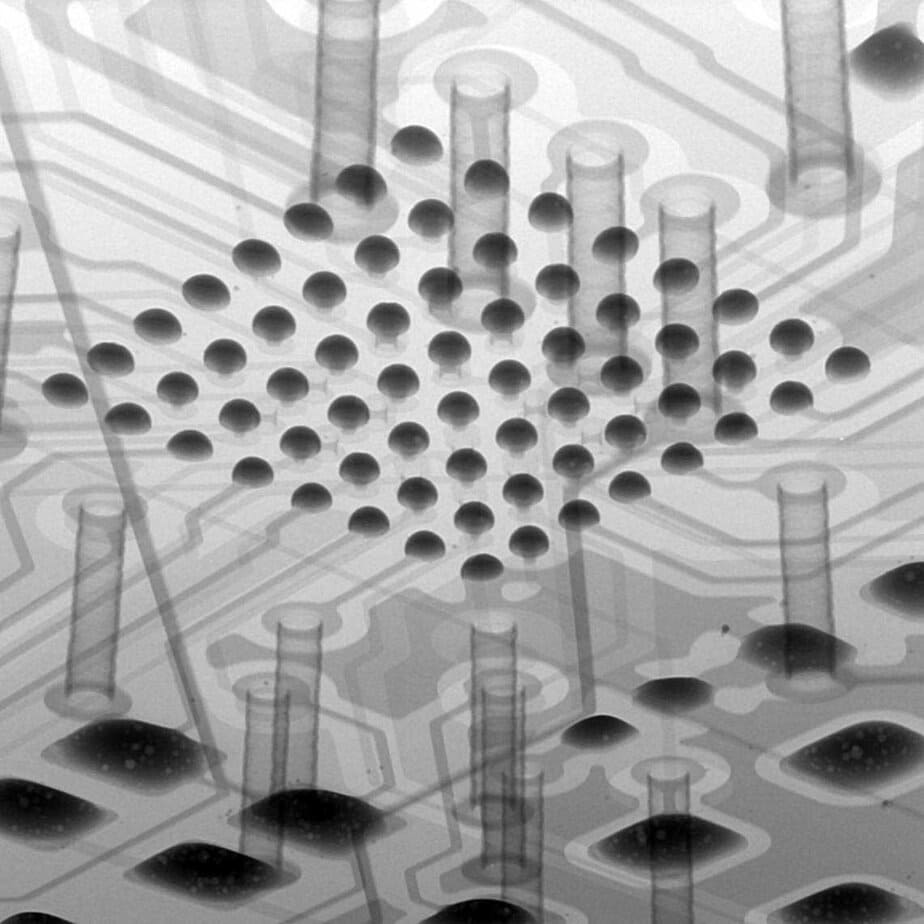

HDI pool szolgáltatásunkban jelenleg 0.1 mm átmérőjű mikroviák érhetők el az L1-L2 és az L2-L3 rétegek között (vagy alternatívaként az L6-L7 és az L7-L8 rétegek között) a 2. ábrán látható 8 rétegű felépítésben. A 3. ábrán látható keresztmetszeti képünk kiválóan bemutatja a lépcsőzetes (staggered) mikroviákkal kialakított rétegfelépítést. Az alábbi részletek figyelhetők meg a csiszolaton:

- Az L1-L2 szigetelőréteg kissé vékonyabb, mint az L2-L3, ahogyan az a 2. ábra rétegfelépítésén is látható

- Az L1-L2 mikroviák lézerrel vannak kialakítva, amit a rá jellemző enyhe kúposság is mutat. Ezeket a viákat a gyártási folyamat során rézzel töltjük fel.

- Az L2-L3 mikroviák mechanikusan fúrtak a magon keresztül és galvanizáltak. A rétegek préselése során a megszilárdult prepreg kitölti ezeket a furatokat.

- Az L1-L2 és L2-L3 mikroviák lépcsőzetesen vannak elhelyezve (nem támogatjuk a stacked mikroviákat). Előírás, hogy a furatok ne fedjék egymást – minimum 10 μm távolság.

Tesztek

A tesztpanelek hasonló folyamaton mentek keresztül, mint ahogyan megrendelőink munkáit is gyártjuk. A cél a forraszpaszta helyes felvitelének ellenőrzése, a gyártási hibák elkerülése és a hőciklusok hatásainak vizsgálata a reflow folyamat során.

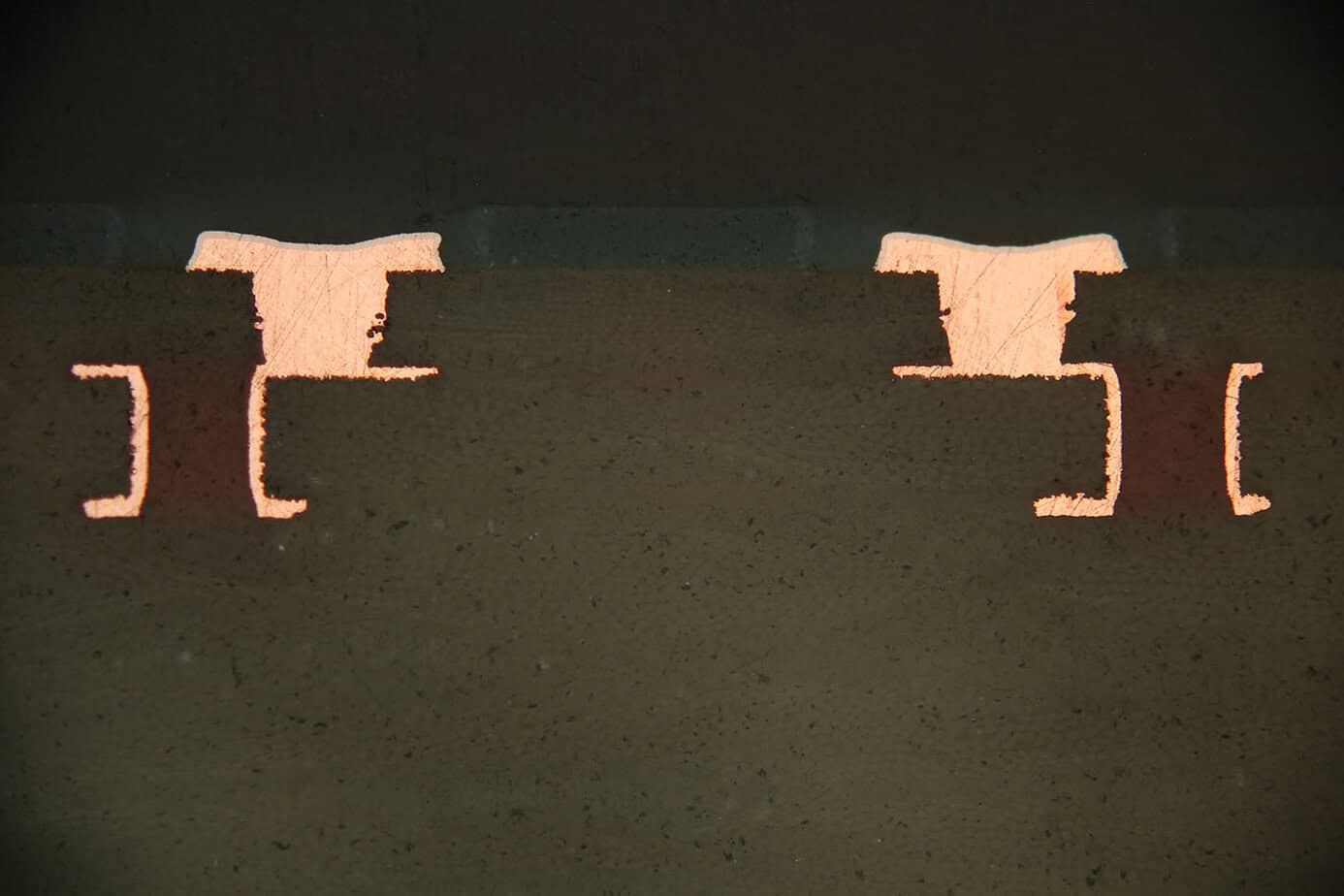

A mikroviák szerkezetének alaposabb vizsgálata érdekében a 4. ábrán egy nagyobb kontrasztú verzió is megtekinthető az előbbi keresztmetszeti képből, ahol a réz és a szigetelő közötti határvonal jól látható. Ellenőrizhető, hogy a minimális rézvastagság rendelkezésre áll-e a furatokban, illetve van-e szakadás. (Kapcsolódó cikkünk: FR-4: Sokan használják, de kevesen ismerik igazán)

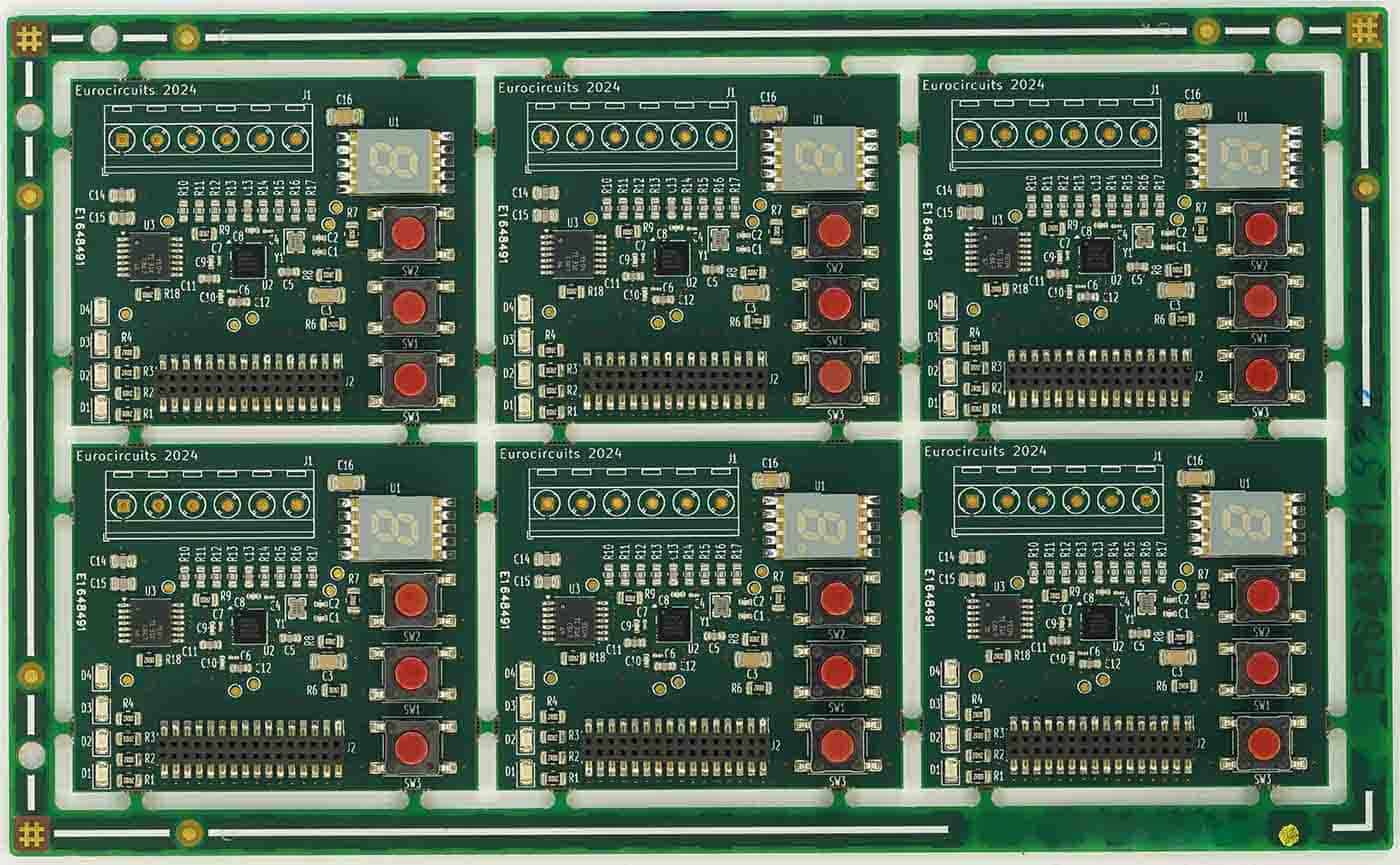

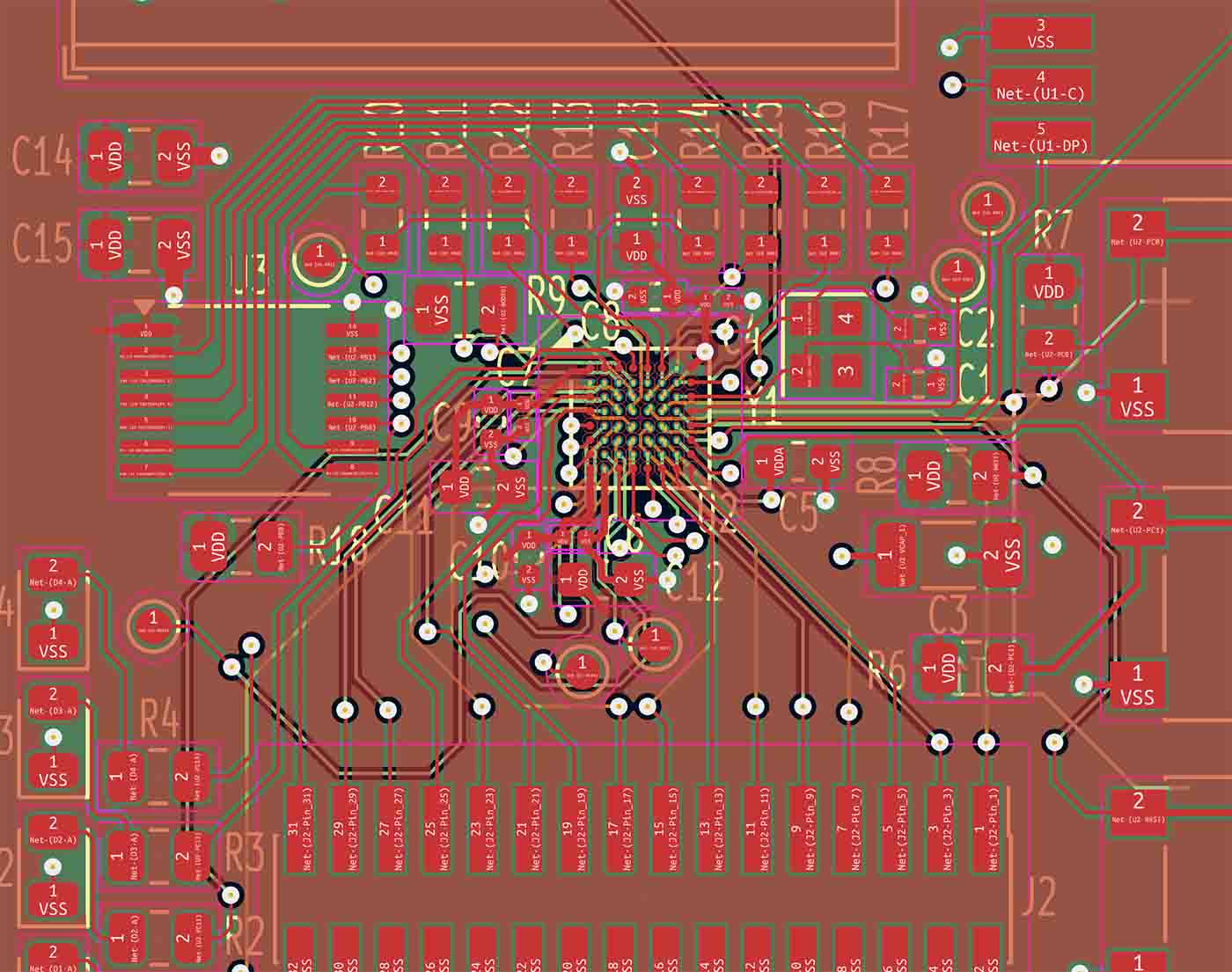

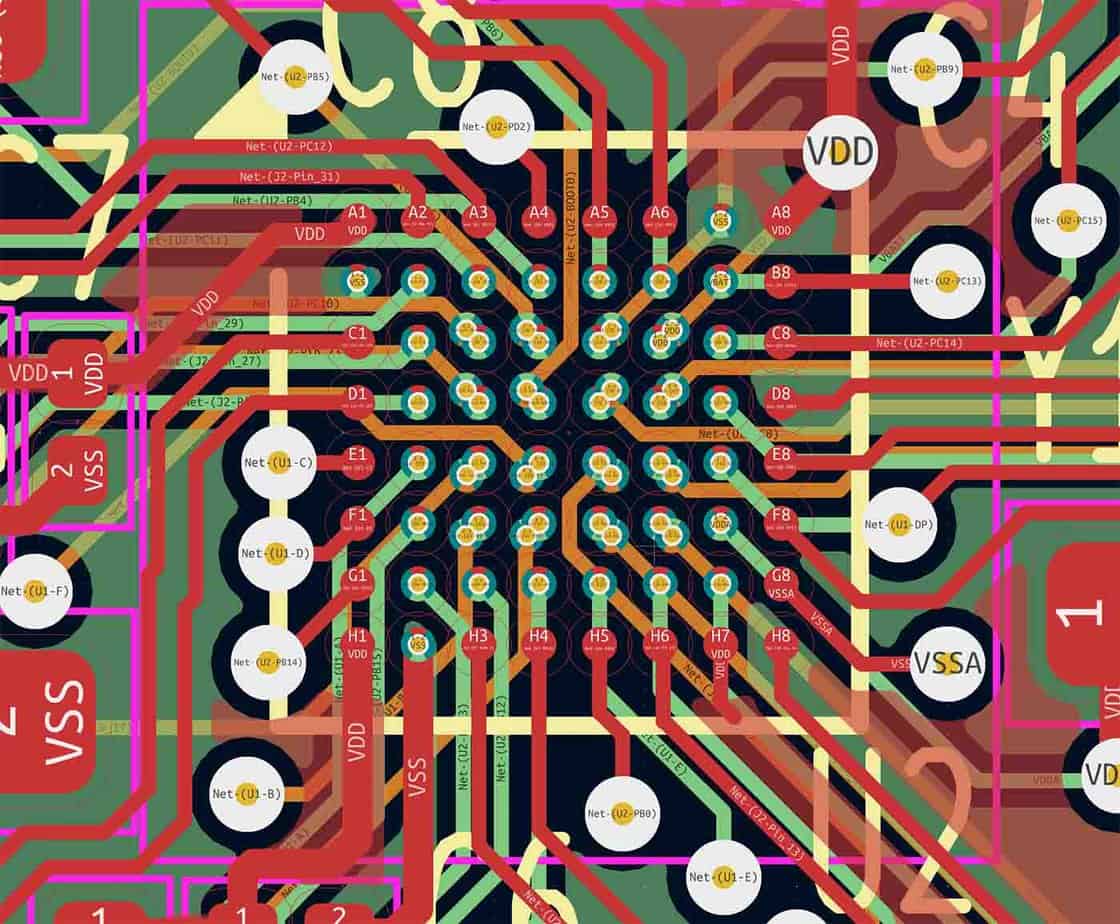

Ezután nézzük meg magát a tervet, amelyet az 5. ábra mutat be. Középen a 0.4 mm osztású BGA látható, körülötte különböző más alkatrészekkel. A BGA részletesebb nézete a 6. ábrán tekinthető meg. Kérjük, hogy a cikk hátralévő részében használja referenciaként ezeket a képeket.

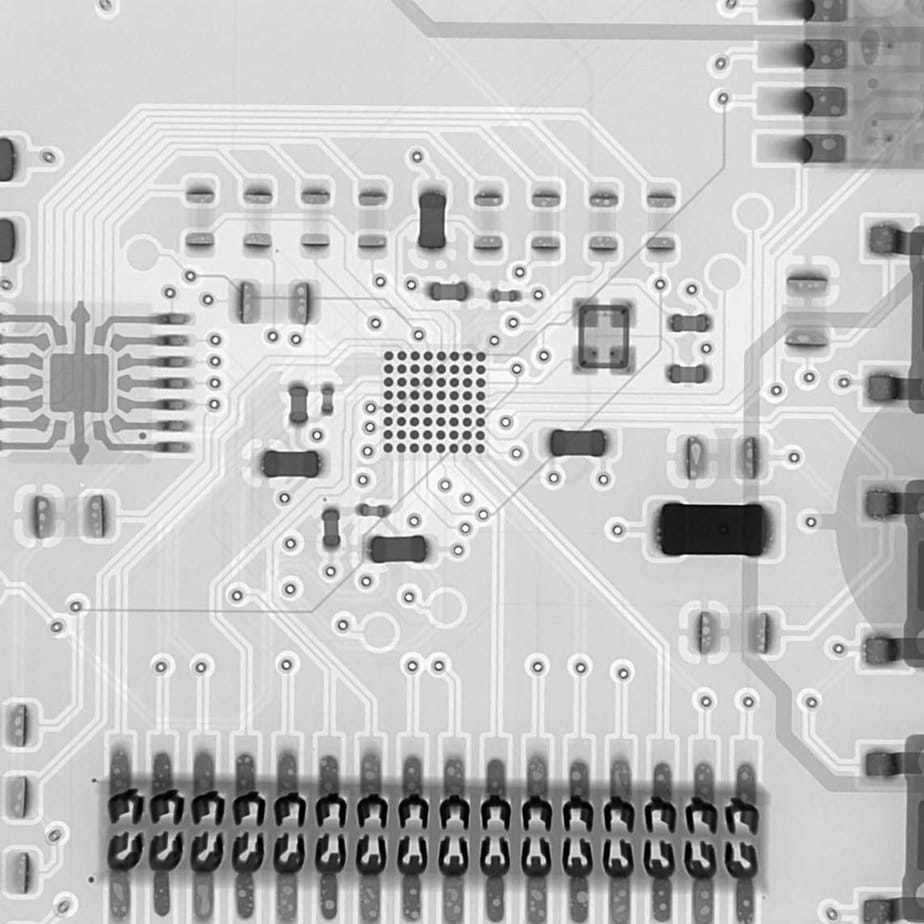

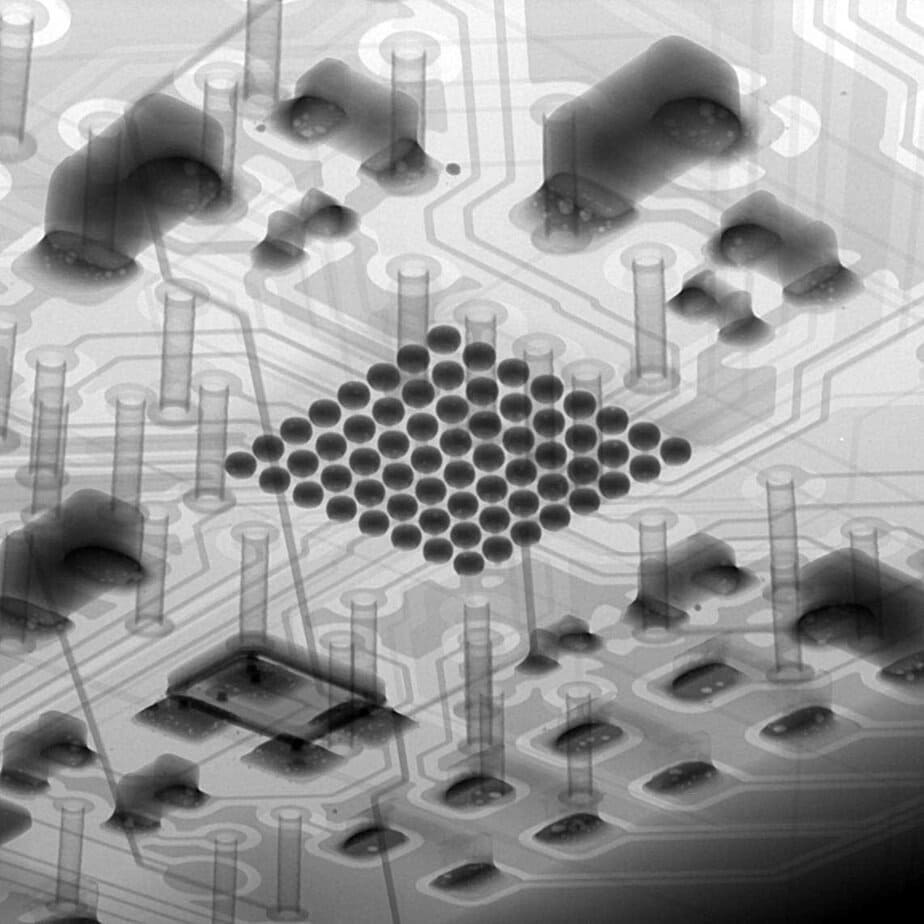

A 7. ábra egy röntgenképet mutat a forraszpaszta felvitelét követően. Vizsgálni tudjuk a pasztanyomtatás megfelelőségét, nincs-e például elcsúszás vagy túl sok paszta. (Az ilyen ellenőrzésekhez SPI berendezés is rendelkezésre áll, így keresztmetszeti vizsgálat nélkül is lehetőségünk van ellenőrizni a gyártási folyamat során.) A kép érdekessége, hogy a BGA alkatrész beforrasztása előtti állapotot mutatja, így megfigyelhető, hogy a BGA padjai alatti mikroviák milyen kicsik a hagyományos átvezető furatokhoz képest.

A reflow folyamat során a rézben és a szigetelőanyagban megrekedt levegő, folyadék és szennyeződés kitágul, ezáltal pedig a hibák könnyebben láthatóvá válnak. A panelen négyszer végeztük el a reflow folyamatot néhány alkatrész elhelyezésével, majd röntgen vizsgálatnak vetettük alá. Az eredmény a 8. ábrán látható felülnézetből. (Hasonlítsa össze az 5. ábrával!)

Ezután közelebbről is megvizsgáltuk a BGA-t egy olyan szögből, amely részletesebb képet mutat (9. ábra). Az alábbiakat kerestük:

- Rövidzárlatok a padek között, amelyek arra utalhatnak, hogy túl sok forraszpaszta került felvitelre

- BGA illesztési pontatlansága, ugyanis egy bizonyos határértéken túl a forrasz nem képes azt a “helyére” húzni

- Hiányzó vagy hibás forrasztási kötések, amik egy tökéletes gömb formától eltérnek

- A rézben keletkező hibákat, például üregeket (voids)

Összegzés

Egy új gyártási szolgáltatás fejlesztése rengeteg tesztet igényel annak biztosítására, hogy a folyamat stabil legyen, különösen a nagy sűrűségű áramköri kialakítások esetén. Az HDI pool szolgáltatás létrehozása során minden eddigi gyártási tapasztalatunkat felhasználtuk, valamint új gépeket szereztünk be, hogy ügyfeleink költséghatékony megoldást kapjanak a finom osztású BGA alkatrészekkel való tervezéshez. Próbálja ki új szolgáltatásunkat Ön is!