Gyakorlati tanácsok a pozíciófelirathoz: Intelligens tervekkel a gyártási hibák csökkenthetők

Számos PCB tervező számára kiterjedt pozíciófelirat teszi teljessé a nyomtatott áramköri lapot, mivel ez határozza meg az alkatrészek pozícióját és orientációját a beültetési folyamathoz. Manapság azonban a legtöbb nyomtatott áramköri lap automata beültető géppel kerül beültetésre, így szükségtelenné vált, hogy a pozíció réteg a közvetlenül a PCB-re legyen nyomtatva. Ebben a cikkben bemutatjuk az okokat, valamint hat alapvető gyakorlati tanácsot adunk a pozíciófelirathoz.

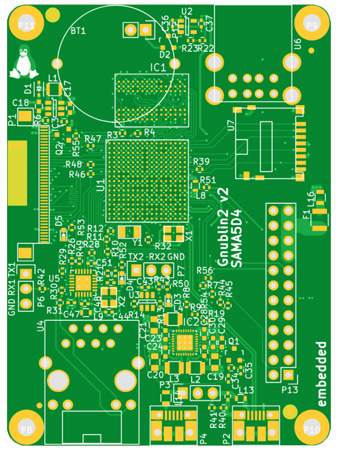

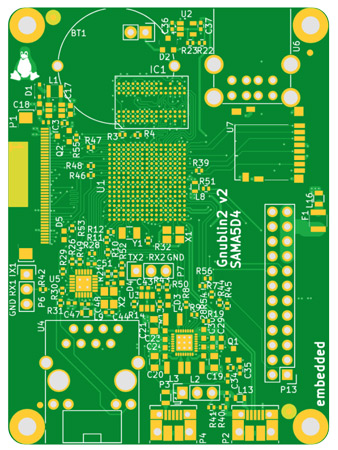

Az alkatrészek referenciajelölője, az IC PIN1 jelölések, a tápegységek és a diódák polaritása, a tüskesorok elrendezése és a jumperek pozíciója általában a pozíciónyomtatás része. Gyakori továbbá a PCB nevének, a revíziós állapotnak, logóknak stb. a nyomtatása, valamint az üzembe helyezéshez, karbantartáshoz vagy javításhoz szükséges figyelmeztetések és biztonsági utasítások felvitele.

A PCB gyártó a kívánt feliratot a gyártás egyik utolsó lépéseként nyomtatja a nyomtatott áramköri lapra. Az Eurocircuits a jó olvashatóság és a megfelelő tapadás érdekében a fehér feliratot ink-jet nyomtatóval viszi fel közvetlenül a forrasztásgátló lakkra. A nyomtatás után a fehér lakkot kemencében keményítjük ki. Itt részletesen bemutatjuk a pozíció nyomtatás lépését.

A szintén gyakran használt “szitanyomtatás” kifejezés az ilyen feliratok felvitelének hagyományos módszeréből származik.

Az alkatrész referenciajelölők, a PIN1 jelölések, a polaritások stb. értékes vizuális segédeszközök a tervezési folyamatban. Az alkatrészek jelölése szintén segítheti a mérnököket a tervezési fázisban. Amennyiben például az EMC laboratóriumban végzett mérések során kiderül, hogy egy kondenzátor túl kicsi, gyorsan meg lehet találni és ki lehet cserélni.

Hasznos a tervezésben, a gyártás során azonban problémák kockázata

Ami a tervezési szakaszban hasznos, az a gyártás során problémás lehet, és potenciális hibaforrást jelenthet. Ezért a gyártás előtti DFM ellenőrzések során a PCB gyártó kitakarja vagy teljesen eltávolítja a pozíciófelirat egyes elemeit a kritikus területeken (legend clipping).

Bővebben:

- Eurocircuits PCB tervezési útmutató a pozíció réteghez

- Eurocircuits PCB beültetési útmutató a pozíciófelirat kitakaráshoz

A pozíciófelirat különösen kritikus a PCB beültetési folyamat szempontjából. Például a kis SMD alkatrészeknél a forrasztási padek közötti referenciajelölők hibákat okozhatnak a forrasztópaszta nyomtatása során, mivel a pozíciófelirat megakadályozza, hogy a stencil elég közel kerüljön a forrasztási felületekhez. Fennáll annak a veszélye is, hogy az alkatrész nem fekszik síkban a nyomtatott áramköri lapon. Ez rossz forrasztási kötéseket vagy felemelkedő alkatrészeket, az úgynevezett sírkő effektust eredményez.

Ezért a professzionális PCBA gyártók általában minden kritikus pozíciófelirat elemet kitakarnak vagy eltávolítanak a hibakockázat minimalizálása és a megbízható forrasztási eredmények biztosítása érdekében. Mindazonáltal az EMS partnernek a beültetés során egyáltalán nincs szüksége ezekre az információra a nyomtatott áramköri lapon; a gyártó a szükséges adatokat az alkatrész elhelyezési listából (CPL) veszi.

Fontos, hogy minden esetben az Ön EMS partnere által meghatározott szabályokat kövesse a pozíciófelirat elhelyezésére vonatkozóan.

A következő hat tipp biztosítja az adatok helyességét, illetve, hogy a gyártási folyamat kezdettől fogva zökkenőmentesen zajlik.

- Ne helyezzen pozíciófeliratot szabadon lévő rézfelületre, forrasztási felületre, furatra vagy kivágásra!

- Kövesse a PCB gyártójának betűméretre vonatkozó előírásait! Az Eurocircuits esetében ez legalább 1.00 mm-es szövegmagasságot és 0.10 mm-es minimális vonalszélességet jelent.

- Tartsa be a PCB beültető által előírt minimális távolságot a PCB szélétől, a forrasztási felületektől, furatoktól és kivágásoktól stb. a pozíciófelirat kitakarásának elkerülése érdekében!

- Kerülje a pozíciófeliratot az SMD alkatrészek teste alatt!

- A fontos működési információkat olyan helyen helyezze el, ahol a pozíciófeliratot nem fedi alkatrész!

- Az alkatrészek beültetésére vonatkozó információkat a CPL adatokban dokumentálja és ne közvetlenül a nyomtatott áramköri lapon!

Bővebben: