Forraszanyag elfolyás (angolul: Solder Escape/Wick vagy Solder Drainage) az a jelenség, amikor a forraszanyag az SMD padról egy csatlakoztatott rézelem felé áramlik. Általában ez a bekötött elem egy átvezető furat, de lehet olyan pad vagy telifólia is, amelyet nem fed le vagy szigetel forrasztásgátló lakk.

Amennyiben egy átvezető furat túl közel van egy SMD padhez (vagy a padben van), a hőelvezetés és a felületi feszültség (a meniszkuszhatás, kapilláris hatás) miatt a forraszanyag a furat felé és az SMD padtól távolabb folyhat.

Ez rossz minőségű vagy elégtelen forrasztási kötéseket eredményezne.

A forraszpaszta mennyiségének egyszerű növelése megoldásnak tűnhet, de ez eredményezheti azt is, hogy más SMD padeken túl sok lesz a paszta, illetve a stencil készítésnél is speciális figyelmet igényelhet (többlépcsős pasztázás, nagyobb nyitások, stb.)

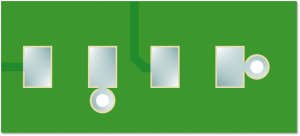

Az alábbiakban grafikusan ábrázoljuk, hogy mi történik a forraszanyaggal a reflow folyamat során, ha az átvezető furat túl közel van egy SMD padhez, és nincs közöttük forrasztásgátló lakk (lakkhíd).

Átvezető furat túl közel az SMD padhez

A lenti ábra az SMD padhez túl közel elhelyezett átvezető furatot mutat, ahol egyáltalán nincs lakkhíd.

1. megoldás – Furatkitöltés gyantával

A gyantával való furatkitöltés biztosítja, hogy az átvezető furat teljesen zárt és forrasztásgátló lakkal fedett legyen, ami megakadályozza, hogy a forraszanyag elfolyjon az SMD padről.

2. megoldás – Átvezető furat elmozgatása

Megjegyezendő, hogy különböző információk érhetőek el az átvezető furat és az SMD pad közötti távolság mértékével kapcsolatban. A konszenzus szerint azonban az SMD pad szélétől az átvezető furat maradékgyűrűjének széléig legalább 0.25 mm távolság szükséges.

Fontos az is, hogy a minimum távolság biztosításával lehetőség nyílik lakkhíd elhelyezésére is a pad és az átvezető furat között.

Átvezető furat az SMD padben

A via a padben technológia a PCB rajzolaton több helyet biztosít a tervezőnek az alkatrészek és a vezetők elhelyezésére. Beültetés szempontjából azonban a probléma vele az, hogy a forraszanyag az SMD padről az átvezető furatba folyik, ami az SMD pad elégtelen forrasztását eredményezi.

1. megoldás – Átvezető furat elmozgatása

Megjegyezendő, hogy különböző információk érhetőek el az átvezető furat és az SMD pad közötti távolság mértékével kapcsolatban. A konszenzus szerint azonban az SMD pad szélétől az átvezető furat maradékgyűrűjének széléig legalább 0.25 mm távolság szükséges.

Fontos az is, hogy a minimum távolság biztosításával lehetőség nyílik lakkhíd elhelyezésére is a pad és az átvezető furat között.

2. megoldás – Furatkitöltés gyantával

A gyantával való furatkitöltés biztosítja, hogy az átvezető furat teljesen zárt és forrasztásgátló lakkal vagy felületfémezéssel fedett legyen, ami megakadályozza, hogy a forraszanyag elfolyjon az SMD padről.

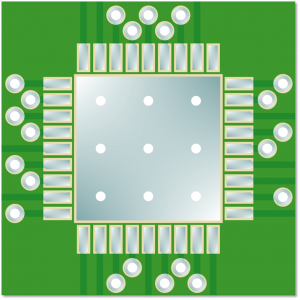

Átvezető furat az IC alatt

Az IC alkatrészek gyártói számára eléggé elterjedt, hogy a testet vagy földelésre, vagy hőelvezetésre, vagy mindkettőre használják.

Ennek eléréséhez íz alkatrész gyártók az IC teste alatt egy rézterületet ajánlanak átvezető furatok mátrixával.

A probléma az, hogy a testet ehhez a rézterülethez kell forrasztani, és ha vannak nyitott átvezető furatok, akkor a forraszanyag elfolyik ezekbe, ami rossz vagy gyenge forrasztási kötést eredményezhet, és röntgenvizsgálat nélkül lehetetlen ellenőrizni a forrasztási kötés minőségét.

Az IC chipgyártók azt javasolják, hogy az átvezető furatok köré forrasztásgátló lakkot használjanak, vagy tentingeljék azokat, hogy a forraszanyag elfolyás megakadályozható legyen.

Bár ez praktikusan hangzik, vannak hátrányai, mindkét módszer csökkenti ugyanis az IC forrasztható területét. Ez befolyásolhatja a földelési kapcsolat minőségét vagy a hőelvezetés hatékonyságát.

A valóságban a forrasztásgátló lakk használata a forraszanyag elfolyásának megakadályozására nem praktikus megoldás az ilyen típusú kialakításnál.

Az egyetlen valódi megoldás a gyantával végzett furatkitöltés, amely lehetővé teszi az IC test megfelelő forrasztását a rézterülethez, és így a leghatékonyabb megoldást nyújtja.