A vezetőszélességeket és a szigetelőtávolságokat a CAD rendszer DRC paramétereiben lehet meghatározni, akár 0.001 mm-es (1 µm) lépésekben.

Ezeket a gyártó névleges értékeknek tekinti, és a gyártáshoz szükséges paraméterek beállításának segítésére használja.

Az értékeknek a “Optimális PCB-tervezési folyamat” elvén és a PCB funkcionalitásán kell alapulniuk.

A vezetőszélességek és a szigetelőtávolságok fontosak, mivel ezek határozzák meg a PCB áramterhelését, impedanciáját és elektronikus jelintegritását.

Ezért a választott vezetőszélesség a PCB tényleges funkcionalitásától függ. Például a nagy áramerősség szélesebb vezetőszélességet és szigetelőtávolságot igényel.

A végleges vezetőszélességet és szigetelőtávolságot befolyásoló fő tényezők az alábbiakban:

- Alapréz vastagság

- Vezetőszélesség és magasság aránya

- Rajzolatfelvitel típusa (Direkt megvilágítás vagy hagyományos kontakt-filmes technológia)

- Rézeloszlás

- Maratási folyamat

Gyártóként tudjuk, hogyan kell kezelni és kompenzálni a fenti tényezőket.

Azonban a kompenzáció önmagában nem elég, toleranciára van szükség ebben az esetben is.

Az IPC A-600 szabvány szerint a vezetőszélesség és a szigetelőtávolság elfogadható tűrése 20%.

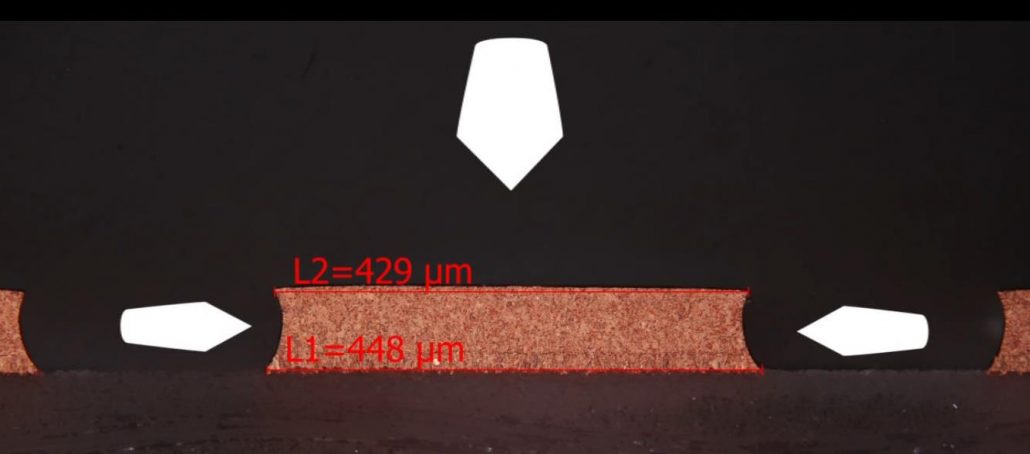

A vezetőszélesség mérését a vezető alján és nem pedig a tetején kell végezni.

Alapréz vastagság

Az alapréz vastagsága határozza meg a vezetőszélesség és a szigetelőtávolság minimálisan lehetséges értékeit.

Minél vastagabb a réz, annál szélesebbnek kell lennie a minimális vezetőszélességnek és a szigetelőtávolságnak.

A rézvastagság fontos a PCB funkcionalitása szempontjából, például a nagyobb áram vastagabb rezet igényel.

Kérjük, tekintse meg a PCB tervezési útmutató – Osztálybasorolás oldalunkat.

Rajzolatfelvitel típusa

A rajzolatfelvitelre két lehetőség van: a hagyományos, kontakt-filmes technológia vagy a direkt megvilágítás (DI = Direct Imaging).

A DI a legújabb technológia és a legpontosabb megvilágítási módszer, amely kiküszöböli a hagyományos, kontakt-filmes technológia által okozott számos problémát.

Rézeloszlás

A rajzolati rétegek rézeloszlása meghatározza a réz eltávolításának sebességét.

A megfelelő rézeloszlás fontos a nem kívánt réz egyenletes eltávolításához a maratási folyamat során.

Az egyenetlen rézeloszlás azt eredményezi, hogy a kisebb rézterületek gyorsabban maratódnak, mint a nagyobb területek.

Maratási folyamat

A maratás egy kémiai folyamat, amely a megfelelő paraméterekre támaszkodik a nem kívánt réz kiegyensúlyozott és egyenletes eltávolítása érdekében.

A PCB osztálybasorolása és az alapréz vastagsága alapján tudjuk, hogy mi fog történni a maratási folyamat során.

Tudjuk, hogy mennyi ideig kell maratni a nyomtaott áramköri lapot az optimális eredmény eléréséhez, és ami még fontosabb, tudjuk, hogy milyen kompenzációt kell hozzáadni a vezetőszélességhez, hogy a kívánt vezetőszélességet kapjuk az elkészült kártyán.

Az alábbiakban egy példa egy maratás utáni vezetőre. Amint látható, az alsó része (az alapanyaghoz rögzített része) szélesebb, mint a felső.

Ez azért van, mert a maratási folyamat lefelé és oldalirányban is zajlik.

A gyártáselőkészítés során 0.001-0.004 mm (1-4 µm) közötti maratási kompenzációt alkalmazunk a rézelemekre (vezetők, padek, stb.).

Ez kompenzálja a túlmaratást, amelyet annak biztosítására használunk, hogy az összes réz eltávolításra kerüljön a szigetelőtávolságok nyomvonaláról.