Mi a sírkő effektus?

A sírkő effektus (Tombstoning vagy Manhattan-effektus) általában a felületszerelt passzív alkatrészeket, például ellenállásokat, kondenzátorokat és induktivitásokat érinti. Ilyenkor az alkatrész egyik vége a forrasztási folyamat során felemelkedik a PCB egyik padjéről.

Az alkatrész kiemelkedési szöge néhány foktól akár 90 fokig is változhat, azonban a szögtől függetlenül az eredmény az, hogy az alkatrész egyik kivezetése NEM kerül forrasztásra a nyomtatott áramkör padjére, és egy nyitott áramkör (szakadás) jön létre.

Mi okozza egy alkatrésznél a sírkő effektust?

Ahhoz, hogy megértsük, mi okozza a sírkő effektust, először is meg kell értenünk mi a nedvesítés a forrasztási folyamat során.

A nedvesítés az, amikor a forraszpaszta folyékonnyá vagy olvadtá válik, és képes kötődni az alkatrész kivezetéseihez és a PCB padjeihez. Az ideális helyzet az, amikor az alkatrész összes kivezetése egyszerre fejezi be a nedvesítési folyamatot, szilárd fizikai és elektromos intermetallikus kötést létrehozva.

Ez azért fontos, mert amikor a forraszpaszta folyékonnyá válik, húzóerőt fejt ki az alkatrész minden egyes kivezetésére, amit meniszkusz-húzásnak nevezünk.

Ennek a húzóerőnek az az előnye, hogy segít az alkatrész önközpontosításában a padek között, ha a nedvesítési folyamat ezzel egyidejűleg befejeződik.

A passzív alkatrészeken a nedvesítési folyamat befejezési idejében mutatkozó jelentős különbség számos hibát eredményezhet, amelyek közül az egyik a sírkő effektus. (Előfordulhat még bill-boarding, amikor az alkatrész az oldalára fordulva kerül beültetésre, illesztési pontatlanság, zárlat, stb.) Alapvetően az a pad, amelyik előbb fejezi be a nedvesítési folyamatot, nagyobb húzóerővel rendelkezik, és függőlegesen behúzhatja az alkatrészt, ami sírkő effektust eredményezhet.

A lényeg valójában az alkatrész padjei közötti hőtömegkülönbség. Ez határozza meg ugyanis, hogy a forraszpaszta milyen gyorsan melegszik fel és válik folyékonnyá, majd milyen gyorsan oszlik el a hő és válik a forraszanyag szilárddá.

Bár vannak olyan beültetési folyamatokkal kapcsolatos problémák, amelyek sírkő effektust eredményezhetnek, el kell fogadnunk, hogy ezeket a beültető ellenőrzés alatt tartja.

Ezért a továbbiakban csak a PCB rajzolatával kapcsolatos problémákra és azok megelőzésére összpontosítunk.

Sírkő effektust okozó rajzolati problémák

A sírkő effektus főként a két kivezetéssel rendelkező passzív alkatrészekhez kapcsolódik, és a cél az kell legyen, hogy az alkatrész mindkét forraszcsatlakozójának nedvesítési folyamata egyszerre fejeződjön be.

Az alábbiakban ismertetjük azokat a fő okokat, amelyek befolyásolják az alkatrészpad hőleadását és ezáltal a nedvesítési folyamatot.

- Vezető mérete a padhez

- PTH közelsége a padhez

- Nagy rézterületekhez kapcsolódó padek

- Via a padben

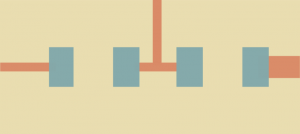

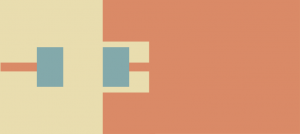

Vezető/pad problémák

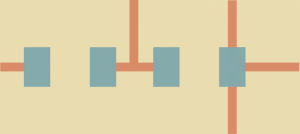

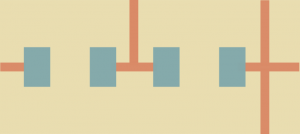

Kerülje több vezető bekötését az alkatrész egyik padjébe és egy vezető bekötését a másik padbe, illetve tartózkodjon attól, hogy ugyanazon alkatrésznél különböző szélessségű vezetőket használ.

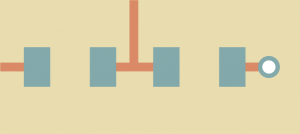

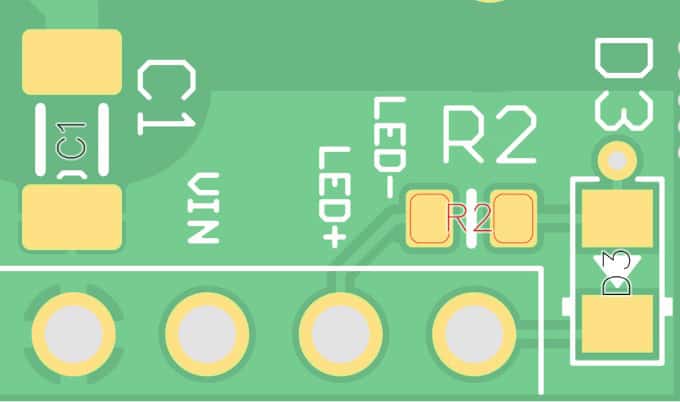

A bal oldali ábra egy gyakori problémás rajzolatot mutatja, a jobb oldali ábra pedig javasolt alternatívát mutat.

Egy olyan pad, amelyhez több vezető csatlakozik, gyorsabban elvezeti a hőt, mint egy olyan pad, amibe csak egy vezető van bekötve.

A nedvesítési folyamat ezért eltérő időben fejeződik be, ami sírkő effektust eredményezhet.

Amennyiben egy pad a táp vagy a föld réteghez van csatlakoztatva, akkor gyakori, hogy szélesebb vezetőket használnak a fentiek szerint. Ez azonban azt eredményezi, hogy a nagyobb vezetővel rendelkező pad nedvesítési folyamata előbb fejeződik be, mint a vékonyabb vezetővel rendelkező pad, és ez sírkő effektust eredményezhet.

Két lehetséges megoldás látható a fenti képeken.

A cél az, hogy az alkatrész minden egyes padjéhez azonos szélességű vezető tartozzon. Ez úgy is elérhető, hogy csak a bekötésnél egyezik meg a szélesség a többi vezetővel, de ebben az esetben fontos szem előtt tartani, hogy a padtől számított legalább 0.25 mm távolságtól változhat a vezető szélessége, hogy a nedvesítési folyamat szinkronban maradjon.

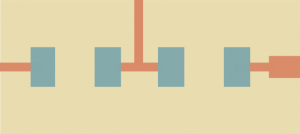

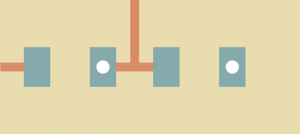

Fémezett furat a pad közelében

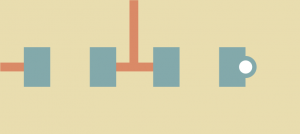

Bármely fémezett furat (PTH = Plated Through Hole), beleértve az átvezető furatokat is, amely túl közel van a padhez, gyorsabban fogja elvezetni a hőt a nedvesítési folyamat során. Annak érdekében, hogy ez elkerülhető legyen, az alkatrész padjének szélétől a tényleges furat széléig legalább 0.25 mm távolságnak kell lennie.

Továbbá, ha a fémezett furat annyira közel van az alkatrész padjéhoz, hogy kellő szélességű forrasztásgátló lakk nem áll rendelkezésre, akkor a forraszanyag a furatba fog folyni (Forraszanyag elfolyás).

Fent leírtak mindkét esetben sírkő effektust eredményezhetnek.

A bal oldali ábra egy olyan elrendezést mutat, ahol a PTH túl közel van az alkatrész padjéhez, a jobb oldali ábra pedig a minimális 0.25 mm távolságot mutatja a pad szélétől a furat széléig mérve.

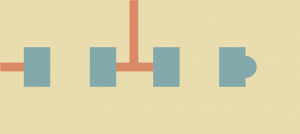

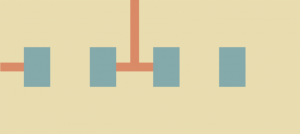

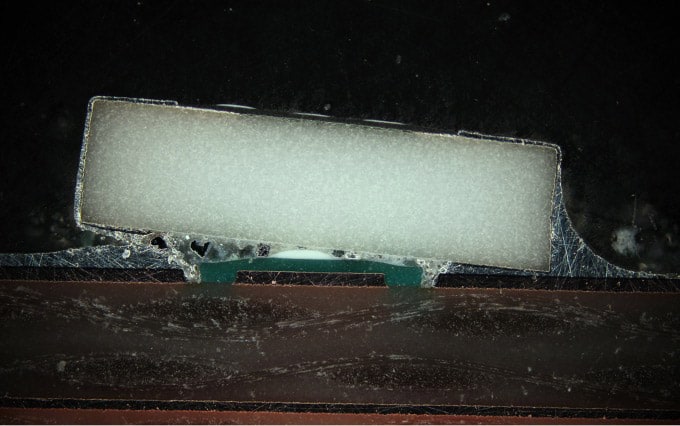

A fenti ábra egy olyan negatív példát mutat, ahol az átvezető furat az alkatrész padjében van. Két lehetséges megoldás van ennek elkerülésére.

1) Használjon furatkitöltést, mivel ez segít meggátolni, hogy a forraszanyag a furatba folyjon. Mindazonáltal az átvezető furat a hőt még így is képes elvezetni, így a nedvesítési folyamat vélhetően továbbra sem lesz egységes.

2) Megbízhatóbb megoldás az átvezető furat elmozgatása, hogy az alkatrész padjének szélétől a furat széléig a legalább 0,25 mm távolság biztosított legyen.

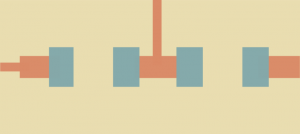

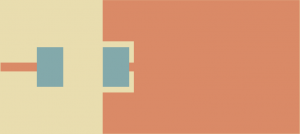

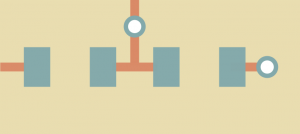

Telifóliához csatlakozó padek

A nagy rézfelületek hűtőfelületként működnek, ezért egy alkatrész pad csatlakoztatása az ilyen telifóliákhoz (lásd fenti ábra) valószínűleg sírkő effektust eredményezne.

A probléma megoldása érdekében gondoskodjon arról, hogy mindkét padhez hasonló szélességű vezető csatlakozzon (mint a fenti ábrán). Ezenkívül legalább 0.25 mm hosszú vezetőre van szükség a pad és a telifólia között, de minél hosszabb, annál jobb.

Amennyiben nagy teljesítményről van szó, akkor a fentiekhez hasonló megoldást alkalmazzon (Vezető/pad problémák).

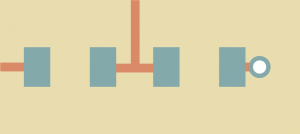

Via a padben

Ahogy az elektronikai ipar miniatürizálása folytatódik, úgy csökken az alkatrészek és a vezetők elhelyezésére rendelkezésre álló terület a nyomtatott áramköri lapokon.

Az egyik megoldás az átvezető furatok (via) elhelyezése az alkatrész padekben, azonban így a forraszanyag a furatokba kerül/szökik, ami egyenetlen nedvesedési folyamatot eredményez.

Még ha mindkét alkatrész padbe is egyaránt átvezető furatok kerülnek, akkor is nagy az esélye annak, hogy az egyik előbb fejezi be a nedvesítési folyamatot, mint a másik, attól függően, hogy az átvezető furat mihez kapcsolódik, és a sírkő effektus továbbra is előfordulhat.

A via a padben opciónál felmerül az a kérdés is, hogy a forraszpaszta elegendő-e az átvezető furat feltöltéséhez úgy, hogy a reflow folyamat során az alkatrész kivezetések bekötése megmaradjon.

A grafikonok átvezető furatokat mutatnak az alkatrész padekben, mivel az átvezető furatok nincsenek feltöltve, a forraszpaszta a furatokba kerül/szökik, és ez sírkő effektust vagy forrasztás nélküli alkatrész kivezetéseket eredményezhet.

A furatkitöltés az egyik megoldás, ami segít csökkenteni a sírkő effktus kockázatát.

Megbízhatóbb megoldás az átvezető furat elmozgatása, hogy az alkatrész padjének szélétől a furat széléig a legalább 0,25 mm távolság biztosított legyen.

A padek alakja és pozíciója

Amennyiben a pad mérete túl nagy, az alkatrészek elcsúszhatnak vagy elforoghatnak, de sírkő effektus is kialakulhat.

Amennyiben a padek pozíciója túlságosan eltér attól, ami az adott alkatrésznél elő van írva, akkor a forrasztási folyamat eredménye valószínűleg nem lesz megfelelő.

A legjobb megoldás az IPC szabványos pad formák és méretek használata az ilyen problémák elkerülése érdekében. Hasonlítsa össze a CAD rendszerében található padeket az IPC szabványban ajánlottakkal. Ezt a PCBA Visualizer segítségével is ellenőrizheti, mivel ez a standard ellenőrzés része, amely az Assembly Checkerben látható.

Pozíció az alkatrész alatt

Sírkő effektust még a nem megfelelő pozíció réteg is okozhat a kisebb alkatrészek alatt. A réz, forrasztásgátló lakk és pozíció réteg együttesen sokkal magasabb pontot hozhat létre, mint a rajzolati padek magassága. Lásd az R2 ellenállást az alábbi képen.

Az alkatrész padek közötti rézfelületen forrasztásgátló lakk és pozíció is van, ami az alkatrészt megemelheti.

Ez kritikus fontosságú a kis méretű alkatrészek esetében, mint például a 0603 esetén. Kérjük, ne helyezzen pozíció réteget ezen alkatrészek alá.